Giunsi a Laino Borgo tra maggio e giugno del 1969, inviato dalla Ditta RODIO, che aveva il compito di realizzare un sistema di controllo statico, per verificare nel tempo, eventuali comportamenti anomali degli appoggi delle basi di fondazione delle pile centrali del viadotto.

La necessità di questo sistema di controllo nasceva dal fatto che le pile centrali, sostenevamo e avrebbero poi dovuto sostenere carichi dinamici notevoli, avendo anche altezze da terra considerevoli ed essendo posizionate molto prossime alle pareti del canyon che il Lao in quella posizione forma. Tra le varie soluzioni possibili, di cui non ho conoscenza, fu scelto il sistema a pendolo rovescio.

I pendoli rovesci, trovano largo impiego nel campo dell’ingegneria civile per la misura delle rotazioni di strutture. Sono comunemente usati per il monitoraggio di strutture quali dighe, ponti, viadotti, edifici e sono applicati in tutti quei casi in cui si rendono necessarie misure di rotazione con precisione molto elevata oppure su strutture di una certa altezza.

In generale i pendoli si dividono in due grosse categorie: i pendoli diritti e i pendoli rovesci.

Entrambi si avvolgono dello stesso principio di funzionamento che è quello del filo a piombo. Per effetto della forza di gravità, un filo, zavorrato ad una estremità, funge da perfetta verticale di riferimento.

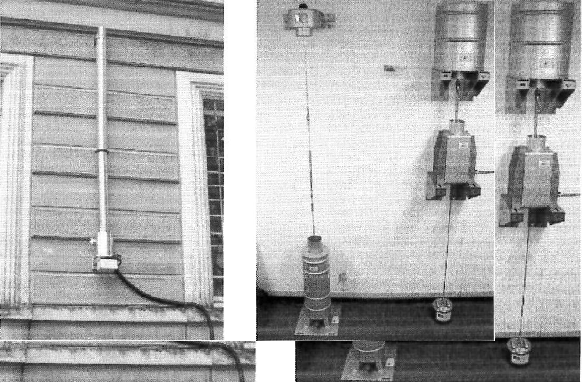

La misura consiste nel registrare gli spostamenti di uno o più punti appartenenti al piano perpendicolare alla verticale gravitazionale. Nel caso del pendolo rovescio il filo è ancorato in basso, generalmente al fondo di un foro, mentre all’estremità opposta il filo è collegato ad un galleggiante speciale all’interno di una vasca che lo mantiene sempre in una posizione perfettamente verticale.

Nel caso di misure manuali esse vengono eseguite con delle apparecchiature mobili che traguardano il filo a piombo e ne misurano le coordinate.

Il solo sistema a pendolo rovescio però non sarebbe stato sufficiente a verificare la stabilità della base delle pile, si doveva realizzare un sistema a traguardi ottici che consentisse di poter monitorare l’area circostante alla base di ogni singola pila, furono pertanto realizzate una serie di postazioni su basamenti in calcestruzzo in grado di ricevere strumenti come teodoliti e mire graduate capaci di consentire le letture di eventuali spostamenti anche di pochi millimetri.

Queste postazioni creano un reticolo ottico di misura e verifica.

La realizzazione dei pendoli rovesci nelle dighe, avviene in fase di costruzione della diga stessa, nel nostro caso si trattava di realizzarli, per la prima volta, ad opera già realizzata.

L’operazione non appariva già da subito semplice, di fatto presentò molte problematiche, specie per me giovane Geometra di 24 anni completamente digiuno in materia di perforazione, problematiche che di volta in volta affrontammo e risolvemmo in maniera, ritengo egregia:

1 – Perforazioni verticali

Le pile centrali del viadotto rastremate verso la sommità, sono costruite da N° 4 camere separate da una crociera interna sempre in calcestruzzo a mò si centinatura di rinforzo delle pareti della pila.

Si trattava di perforare in prossimità dei quattro angoli esterni delle pile sulla piastra di fondazione della pila stessa un foro diametro200 mm. Per una profondità di circa 10/12 metri.

Detto cosi sulla carta pareva semplice, invece occorre sapere che per poter operare in quelle posizioni si dovettero usare perforatrici di piccole dimensioni, per poterle far calare nelle quattro camere della pila, perforatrici a funzionamento elettrico per la rotazione ma ad avanzamento manuale per la perforazione, di fatto un uomo tutto il giorno era appeso alla leva di avanzamento della perforatrice.

Le perforatrici all’ora utilizzate, (1969) avevano ovviamente avanzamenti giornalieri molto contenuti.

Altra cosa da sapere è che contrariamente al pensiero comune, una perforazione in roccia non è mai perfettamente verticale in quanto sia il senso di rotazione della perforatrice che la variabilità dell’inclinazione stratigrafica delle rocce, indirizzano diversamente la penetrazione della carotatrice.

Poiché l’installazione del pendolo rovescio necessita di una verticalità molto precisa, si procedette con perforazioni che ogni3 metrivenivano poi rettificate.

Di fatto effettuata la prima perforazione veniva calato un tubo plastico , tubo guida, che tramite una testa centratrice d uno snodo riusciva a posizionare il tubo guida in modo perfettamente verticale, una volta stabilizzato il tubo guida, si iniettava nel foro realizzato della boiacca di cemento, sino alla sommità del tubo guida.

Lasciata maturare la boiacca due/tre giorni , si procedeva con una nuova perforazione utilizzando una carotatrice che di disponeva di un puntale che imboccando il tubo guida, realizzava un nuovo pozzo perfettamente verticale.

Terminate le perforazioni i pozzi venivano incamiciati con tubi di acciaio per evitare possibili crolli delle pareti, resi solidali alla roccia mediante iniezioni di boiacca di cemento.

Con questo metodo furono realizzati gli otto alloggiamenti per la realizzazione del sistema a pendolo rovescio.

L’altra difficoltà, per me che come dicevo prima ero un giovane Geometra di 24 anni completamente digiuno in questo campo, come d’altronde tutti gli operatori presenti in cantiere, fu quello di determinare le zone delle pareti delle pile e dei setti interni alle pile stesse, su cui praticare le “finestre” che consentissero di traguardare attraverso le pile per rilevare la posizione del cavo in acciaio INVAR da posizioni prestabilite, certamente non influenzate da eventuali movimenti delle pile del viadotto.

Questa fu la mia esperienza, di cui vado certamente fiero, al viadotto Italia.

Purtroppo, pur avendo avuto della documentazione fotografica dei lavori, descritti, al momento dopo alcuni traslochi ho difficoltà a reperirla, ma se riuscissi a ritrovarla farò in modi di farvela avere.

Specie per me allora giovane geometra di 24 anni completamente digiuno in materia di perforazione.